CNCレーザー切断機の精度と安定性を維持する方法は?

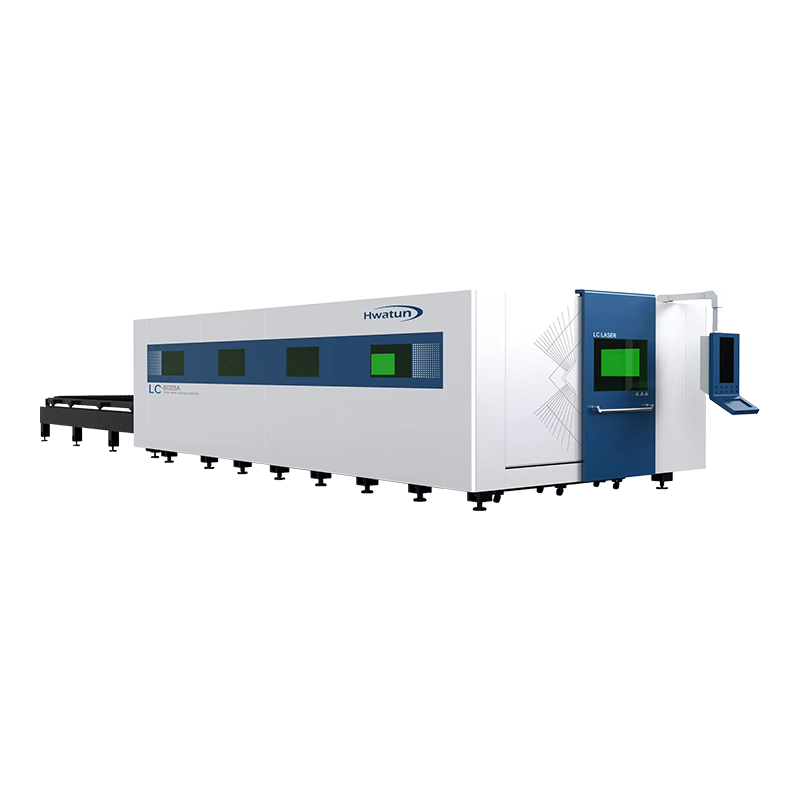

の精度と安定性を維持します CNCレーザー切断機 機器の長期的かつ効率的な動作を確保するための鍵です。レーザー切断機には精密処理が含まれるため、小さな偏差はすべて処理品質に影響を与える可能性があります。したがって、定期的なメンテナンスとメンテナンスが不可欠です。以下は、CNCレーザー切断機の精度と安定性を維持する方法に関するいくつかの具体的な尺度です。

CNCレーザー切断機の精度は、主にその制御システム、光学システム、および機械システムに依存します。これらのシステムの定期的なキャリブレーションは、精度を維持するための基礎です。

レーザーヘッドの焦点が正確かどうかを確認し、レーザービームが常にワークピースの表面に焦点を合わせていることを確認してください。レーザー電源メーターと焦点距離のキャリブレーションツールを使用して、焦点を合わせて校正して、ビームの安定性を確保します。

CNCシステムの設定とパラメーターを定期的にチェックして、その作業経路と処理手順が実際の処理プロセスと一致していることを確認します。 CNCシステムのモーター、エンコーダーなどをチェックして調整する必要があります。

ガイドレール、ドライブシステム、および送信コンポーネントが摩耗していないか緩んでいないことを確認してください。機械システムで定期的に精密検査を実行し、ガイドレールとローラーの間のギャップを調整して、摩耗によるエラーを回避します。

光学システムには、レーザージェネレーター、リフレクター、レンズなどが含まれています。クリーニングとメンテナンスは、レーザー切断機の安定性と切削品質に直接影響します。

光学レンズに汚れまたはほこりがある場合、レーザーの焦点とエネルギーの透過効率が低下し、切断効果に影響します。特別なクリーニングツールとクリーニング液を使用して、光学コンポーネントを優しく拭いて損傷を避けます。

使用時間が増えると、光学成分が摩耗または変形する可能性があります。これらの部品を定期的にチェックし、必要に応じて新しい光学コンポーネントを交換して、摩耗のために所定の経路から逸脱しているレーザービームを避けます。

レーザーの安定性は、レーザー切断機全体の精度に重要な影響を及ぼします。レーザーの冷却システムは、過熱および不安定なレーザー出力を防ぐために良好な状態に保つ必要があります。

レーザー出力の減衰は、切断効率と削減品質に直接影響します。レーザーの出力電力を定期的にチェックして、通常の範囲内にあることを確認してください。電源が時間内にレーザーを落とし、調整、または交換することがわかった場合。

塵や不純物は、レーザーの冷却システムに蓄積し、冷却効果に影響を与える可能性があります。クーラントの循環システムを定期的にチェックして、システムを遮るものを遮るものに保ち、クーラントを定期的に交換して、レーザーの通常の動作を確認します。

CNCレーザー切断機の機械システムには、ガイドレール、リードネジ、駆動シャフトなどの複数の可動部品が含まれます。これらの部品の滑らかな動作は、精度を切断するために重要です。

摩擦による摩耗を防ぐために、ガイドレールとスライドパーツを定期的に潤滑します。適切な潤滑油またはグリースを使用して、部品の過度または不十分な摩耗を避けます。

リードネジとドライブベルトの張力が適切かどうかを確認してください。きつすぎる場合や緩すぎると、切断の精度に影響します。張力を定期的に調整し、ドライブベルトが緩んでいるか損傷しているかを確認します。

CNCレーザー切断機は通常、酸素、窒素、空気などのガス支援切断を使用します。ガスの流量、圧力などは、切断品質に直接影響します。

ガスの流量と圧力が切断要件を満たしていることを確認してください。ガス流量計を使用して各ガスの流量をチェックして、切断プロセスに影響を与えることなくガスの安定した供給を確保します。

不安定なガス供給を避けるために漏れや閉塞がないことを確認するために、ガスパイプライン、ジョイント、バルブを定期的に確認してください。

CNCレーザー切断機の電気システムには、サーボモーター、電源、センサー、インターフェイスなどが含まれます。電気システムの障害があれば、切断精度の低下につながる可能性があります。

電気接続がしっかりしているかどうか、および電気の故障による不安定な切断を防ぐために、ラインが摩耗しているか老化しているかを定期的に確認してください。

レーザー切断機のセンサーとエンコーダーが適切に機能しているかどうかを確認してください。センサーの故障が誤って逸脱し、偏差が誤っています。

レーザー切断技術の開発により、ソフトウェアの更新と最適化により、マシンの精度と安定性が向上します。

レーザー切断機の制御システムソフトウェアが最新バージョンであることを確認してください。ソフトウェアの新しいバージョンには、通常、最適化された切断パスとより正確なモーションコントロールアルゴリズムが含まれています。

さまざまな材料と切断タスクに応じて、定期的に速度、電源、周波数などを含むシステムパラメーターを再抽出および最適化して、さまざまな作業環境で最適なカット効果を確保します。

さらに、優れた作業環境を維持し、予防保守計画を実施し、トレーニングオペレーターが機器の精度と安定性に重要な役割を果たします。

简体中文

简体中文