ダブルテーブルファイバーレーザー切断機のダブルテーブルシステムはどのように機能しますか?

aの二重テーブルシステム ダブルテーブル光ファイバーレーザー切断機 生産性を向上させ、ダウンタイムを最小限に抑えるように設計されています。これにより、オペレーターは、マシンが同時に他のテーブルを切断している間に、1つのテーブルに材料をロードおよびアンロードできます。通常、それがどのように機能するかは次のとおりです。

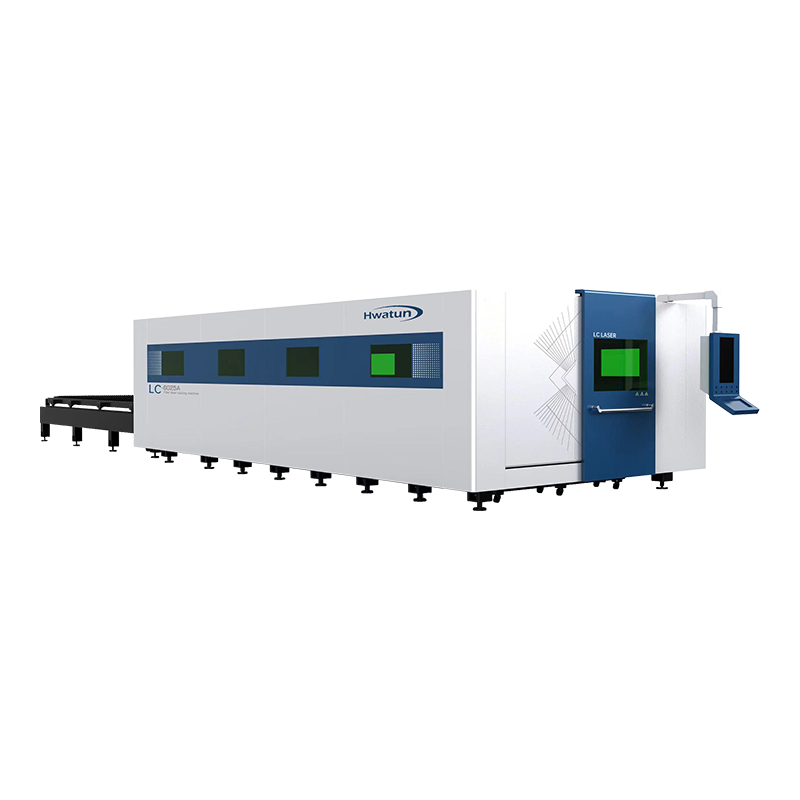

マシンには2つの別々の作業テーブルがあり、通常は並んでまたは前後に配置されています。

レーザー切断ヘッドが1つのテーブルで作業している間(テーブルAと呼びましょう)、オペレーターは切断プロセスを中断することなく、他のテーブル(表B)にシート材料を安全にロードして配置できます。

テーブルAの切断ジョブが完了すると、レーザー切断ヘッドは自動的にテーブルBに移動し、オペレーターによってロードされた材料の切断を開始します。

マシンがテーブルBで切断されている間、オペレーターはテーブルAから完成した部品を降ろし、次のジョブのために新しいシートをロードできます。

このプロセスは2つのテーブル間で交互に継続され、継続的な生産が可能になり、材料の取り扱いに費やされる時間を最小限に抑えます。

一部のダブルテーブルシステムには、自動化されたパレットチェンジャーも備えており、これにより、荷重と荷降ろしプロセスの効率がさらに向上します。パレットチェンジャーにより、オペレーターは、現在のジョブがカットされている間にマシンの外側のパレットで次のジョブを準備し、マシンが次のジョブの準備ができたらすぐにパレットを交換できます。

ダブルテーブルシステムは、非カット時間を大幅に短縮します。これは、材料の取り扱い、積み込み、荷降ろしに費やされる時間です。これにより、生産性が向上し、ターンアラウンド時間が速くなり、光ファイバーレーザー切断機の全体的な効率が向上します。

简体中文

简体中文