二重テーブルファイバーレーザー切断機は、廃棄物を減らすためにインテリジェントなシステムを介して切断パスと切断パラメーターを最適化しますか?

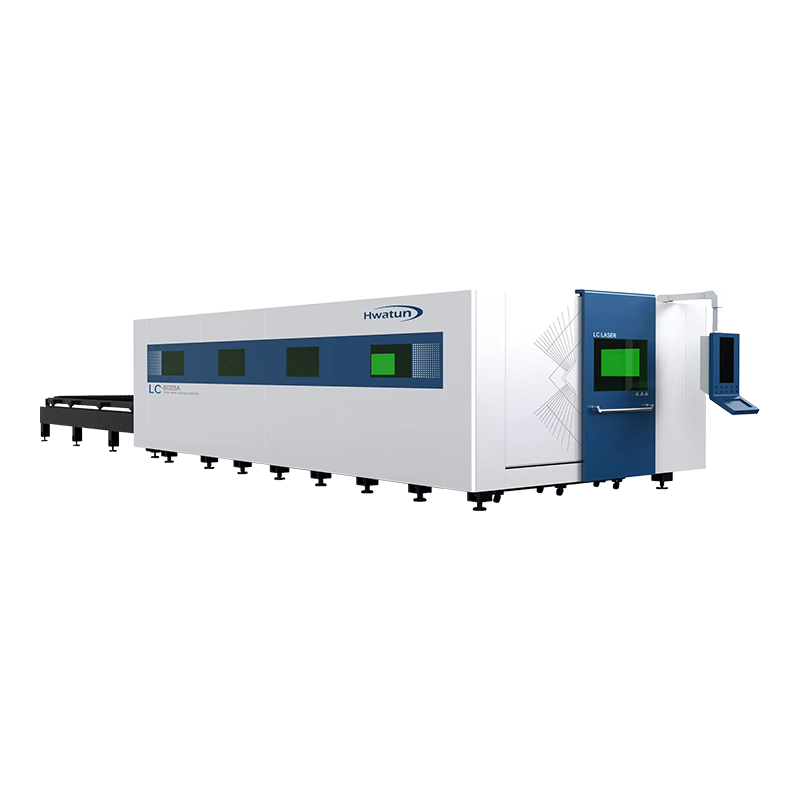

高度なインテリジェントシステムを統合することにより、 ダブルテーブル光ファイバーレーザー切断機 削減効率を大幅に改善し、材料の無駄を減らし、全体的な処理品質を改善できます。これらのインテリジェントシステムは、切断パスを最適化し、切断パラメーターを調整し、機器の操作を制御することにより、より効率的かつ正確な処理を実現します。インテリジェントなシステムが、削減経路とパラメーターを最適化し、それによって廃棄物を削減する方法を示すいくつかの重要な側面を以下に示します。

インテリジェントカッティングパスの最適化は、デュアルステーションファイバーレーザー切断機が廃棄物を減らすための重要な方法の1つです。インテリジェントなアルゴリズムとソフトウェアを通じて、システムは最短かつ最も効果的な切断パスを自動的に計算し、不必要なツールの動きとアイドリング時間を短縮し、プレートの切断シーケンスを最適化できます。特定の方法は次のとおりです。

統合されたレイアウトソフトウェアを通じて、インテリジェントシステムは、処理グラフィックスに従ってプレート上のワークピースの最適な配置を自動的にアレンジし、材料を最大限に活用し、残りの材料の生成を減らすことができます。このシステムは、ワークピースの切断形状、プレートのサイズ、配置に基づいて、最も経済的な営巣計画を計算します。

システムは、切断パスをチェックして、異なるワークピース間の切断パスが重複せず、効果のない切断操作を回避し、したがって材料廃棄物を削減することを保証します。

材料の動きの軌跡を監視し、ヘッドをリアルタイムで切断することにより、インテリジェントシステムは、パスの潜在的な問題(頭の撤回、衝突など)を予測し、不必要な操作や材料廃棄物を避けるために自動調整を行うことができます。

切断パラメーターの最適化は、削減効率と材料の使用に直接影響します。通常、ファイバーレーザー切断機は、さまざまな材料、厚さ、切断要件に応じて、レーザー出力、切断速度、フォーカス位置などのパラメーターを調整する必要があります。インテリジェントシステムは、リアルタイムの監視とデータ分析を通じてこれらのパラメーターを自動的に調整することができ、それにより、切断プロセス中の廃棄物を減らすことができます。具体的な手段は次のとおりです。

インテリジェントシステムは、材料の厚さ、種類、および切断速度に応じてレーザー出力を自動的に調整して、削減の精度と効率を確保します。適切なレーザー出力は、切削速度を高めるだけでなく、過度のエネルギーの無駄を減らし、過熱や故障を回避することもできます。

さまざまな材料の特性によれば、インテリジェントシステムは、切削速度を自動的に調整し、削減品質を最適化し、速すぎるか遅すぎる速度による材料廃棄物を防ぐことができます。インテリジェントシステムは、リアルタイムのフィードバック(レーザー反射、カット品質など)に基づいて切断パラメーターを調整して、切断速度が材料の厚さとタイプと一致するようにします。

焦点の正確な制御は、品質を削減するために重要です。インテリジェントシステムは、材料と切断のニーズに応じてレーザービームの焦点位置を自動的に調整し、レーザーが最良の切断点に焦点を合わせ、焦点偏差によって引き起こされる貧弱な切断品質と材料廃棄物を回避します。

インテリジェントシステムは、レーザー切断プロセス中のさまざまなデータをリアルタイム(レーザーパワー、フォーカス位置、切断速度、切断効果など)で監視し、フィードバック情報に基づいて切断パラメーターを動的に調整します。このようにして、システムは、動作エラーや機器の故障によって引き起こされる廃棄物を自己調整し、回避することができます。

システムは、レーザー電源の変化をリアルタイムで監視し、設定値と比較して、電力の安定性を確保できます。レーザー出力の偏差が大きい場合、インテリジェントシステムは、不均一なレーザー出力によって引き起こされる材料の過剰なカットまたは過小評価を防ぐためにすぐに調整されます。

システムは、センサーまたは視覚認識技術を介してレーザービームの正確な位置をリアルタイムで追跡し、レーザーが常に切断材料に正確に作用し、位置エラーによって引き起こされる廃棄物を回避することを保証します。

切断プロセス中、インテリジェントシステムは、フィードバック信号(削減品質、材料の厚さ、温度など)を継続的に受け取り、これらのフィードバックに基づいて切断パラメーターを自動的に最適化して、各切断プロセスが可能な限り効率的であることを確認します。

切断プロセスから履歴データを分析することにより、インテリジェントシステムは将来の切断プロセスを最適化および改善できます。たとえば、システムは、さまざまな材料と厚さの最適な切断パラメーターを分析し、これらのデータを使用してその後の生産で切断パラメーターを調整し、それにより廃棄物を減らします。

歴史的な切断データを継続的に学習し、蓄積することにより、システムは、さまざまな材料と厚さの切断傾向を特定し、将来の生産タスクのより正確なパラメーターの推奨事項を提供し、生産効率を最適化できます。

各切断プロセス中にデータを分析することにより、インテリジェントシステムは、削減不良の原因(物質的な問題、不適切なパラメーター設定など)を特定し、同様の問題が再び発生するのを防ぎ、標準以下の品質のリスクを減らすための調整提案をオペレーターに提供できます。その結果、材料廃棄物が生じます。

インテリジェントなシステムは、タスクを切断する際の材料利用率を自動的に分析し、高度なネスティングアルゴリズムを介して廃棄物を最小限に抑えることができます。

レーザー切断機関のレイアウトソフトウェアに基づくインテリジェントシステムは、最適なレイアウト計画を計算し、プレート上の部品の配置を最適化して、材料の無駄と無駄なスペースを削減できます。このシステムは、さまざまな形状の一部を効率的に処理し、材料の利用を最大化し、廃棄物の生成を減らすことができます。

データ分析を通じて、インテリジェントシステムは異なるレイアウト計画を比較し、異なる計画の下で材料の損失を予測することができ、オペレーターが最適な計画を選択して、各材料が最大範囲で利用されるようにします。

デュアルステーションファイバーレーザー切断機は、2つのワークテーブルを使用しています。 1つのワークベンチを切断している間、もう1つのワークベンチは材料を変更でき、全体的な生産効率が向上します。インテリジェントなシステムは、これら2つのステーションの作業を調整することにより、材料の変化とスタンバイ時間を短縮し、それにより材料の廃棄物を削減します。

デュアルステーション設計では、インテリジェントシステムは2つのワークステーションの切り替えを正確に制御して、片側を切断しながら、準備、放電、その他の操作が反対側で実行されるようにします。シームレスなワークフローにより、材料の変化の待ち時間が短縮され、生産効率が向上します。

インテリジェントシステムは、2つのワークステーションの負荷を動的に調整して、1つのステーションが忙しすぎて別のステーションがアイドル状態になっていることによって引き起こされる生産ボトルネックを避けることができ、生産と材料の利用の全体的な効率を改善することもできます。

これらのインテリジェントな最適化関数により、デュアルステーションファイバーレーザー切断機は、特に大量、高精度、効率的な生産環境で、実際のアプリケーションにおいて明らかな利点があります。

简体中文

简体中文