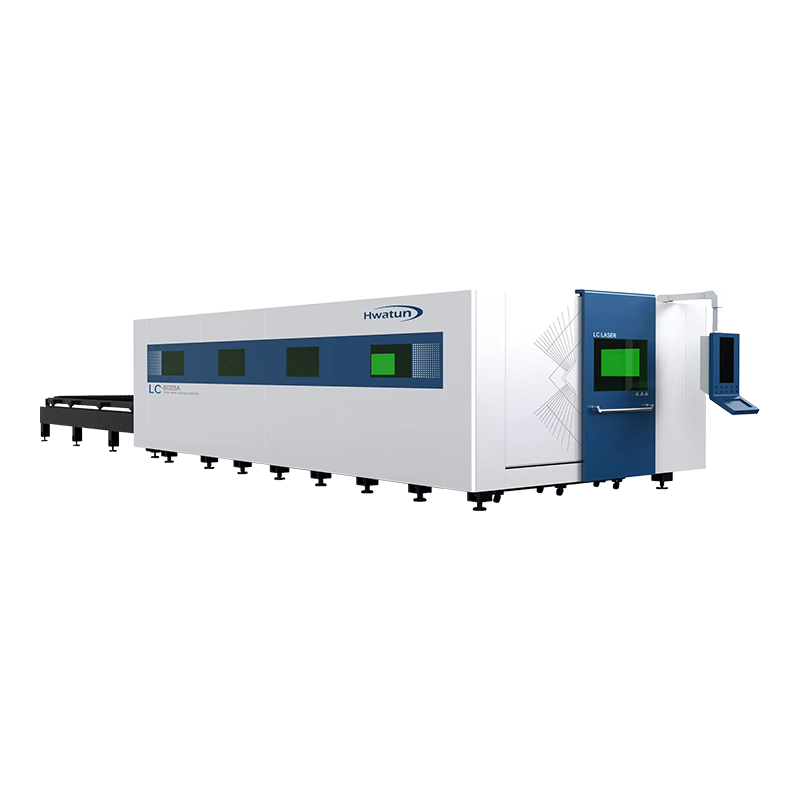

シートメタル処理におけるCNCレーザー切断機の利点の分析

1。高精度と精度

シートメタル処理でCNC(コンピューター数値制御)レーザー切断機を使用することの最も重要な利点の1つは、その並外れた精度と精度です。これらのマシンは、プログラムされたデジタル命令に基づいて動作し、緊密な耐性と一貫した部分品質を可能にします。非常に小さな領域に焦点を合わせることができるレーザービームを使用すると、CNCレーザーカッターは、従来の機械加工方法が達成するのに苦労する複雑な形状と細かい詳細を生成できます。このレベルの精度により、各カットが正確な設計仕様を満たし、材料の無駄を減らして再加工することが保証されます。

2。効率と生産性の向上

CNCレーザー切断機は、板金製造の生産効率を大幅に改善します。手動や半自動の方法とは異なり、CNCシステムは、プログラムされた人間の介入を最小限に抑えて継続的に動作します。自動化されたプロセスにより、セットアップ時間が速く、部品の速いターンアラウンドが可能になります。さらに、これらのマシンは、一貫性や品質を損なうことなく複数のシフトを実行でき、プロトタイピングと大量生産の両方に最適です。 CAD/CAMソフトウェアの統合により、デジタルデザインをカットパスに直接翻訳し、エラーを最小限に抑え、時間を節約できるようにすることにより、操作がさらに合理化されます。

3。材料と設計の柔軟性における汎用性

CNCレーザー切断機は非常に用途が広く、ステンレス鋼、アルミニウム、銅、真鍮、さまざまな合金など、幅広いメタリック材料を切断できます。この柔軟性により、自動車、航空宇宙、エレクトロニクス、建築などの多様な産業に適しています。さらに、レーザー切断の非接触性の性質により、機械的な摩耗と変形がなくなり、材料の完全性が維持されます。デザイナーはまた、デジタルの青写真を簡単に変更し、新しいツールを必要とせずに変更を迅速に実装する機能の恩恵を受け、革新とカスタマイズ機能を強化します。

4.人件費の削減と最小限のツール要件

従来の切断方法では、多くの場合、広範な手動労働と頻繁なツールの変更が必要であり、時間とコストの両方を増やします。対照的に、CNCレーザー切断機は切断プロセス全体を自動化し、生産されたユニットあたりの熟練労働の必要性を大幅に減らします。レーザーはブレードやダイなどの物理的なツールを必要としないため、摩耗や裂傷に関連するツールコストやメンテナンスはありません。これにより、特に複雑または頻繁に更新される設計の場合、運用費用が削減され、長期的な費用対効果が増加します。

5。優れたエッジの品質と最小限の後処理

フォーカスされたレーザービームは、最小限のburringまたは歪みを備えたクリーンで滑らかなエッジを生成し、二次仕上げプロセスの必要性を低減または排除します。この利点は、時間を節約するだけでなく、全体的な製造コストも削減します。また、高いエッジの品質は、溶接性の向上と美学の改善にも寄与します。これは、外観とパフォーマンスも同様に重要な業界で重要です。

6。スペース効率とスマートマニュファクチャリングとの統合

最新のCNCレーザー切断機は、コンパクトであり、スマートな製造環境にシームレスに統合するように設計されています。 IoTおよびIndustry 4.0テクノロジーを介して他の生産システムに簡単に接続でき、リアルタイムの監視、予測メンテナンス、およびデータ駆動型の意思決定を可能にします。スペース節約の設計により、メーカーは工場のレイアウトを最適化し、施設を拡張せずにスループットを増やすことができます。

CNCレーザー切断機 比類のない精度、高い生産性、材料の汎用性、人件費の削減、優れたエッジの品質、最新の製造システムとの互換性など、シートメタル処理に多くの利点を提供します。産業が高品質、より速い生産サイクル、およびより大きなカスタマイズを要求し続けているため、CNCレーザー技術の採用は、今日の市場で競争力を維持するためにますます不可欠になります。

简体中文

简体中文